巻末技術資料

212

巻末技術資料

213

y/m=x=1-z/2sin²αo≒1-z/17.1・・・(αo=20°)

≒1-z/31.9・・・・・・・・・・…(αo=14.5°)

標準歯車における切下げの限界は上式においてy=0を代入するとよいので次のようになります。

α=20° z=18枚

α=14.5° z=32枚

⑱かみ合い率(contact ratio):ε

ε=ε₁+ε₂ ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・( -4)

√{(Zi+2)²-(Zicosα₀)²}-Zisinα₀

で計算されます。

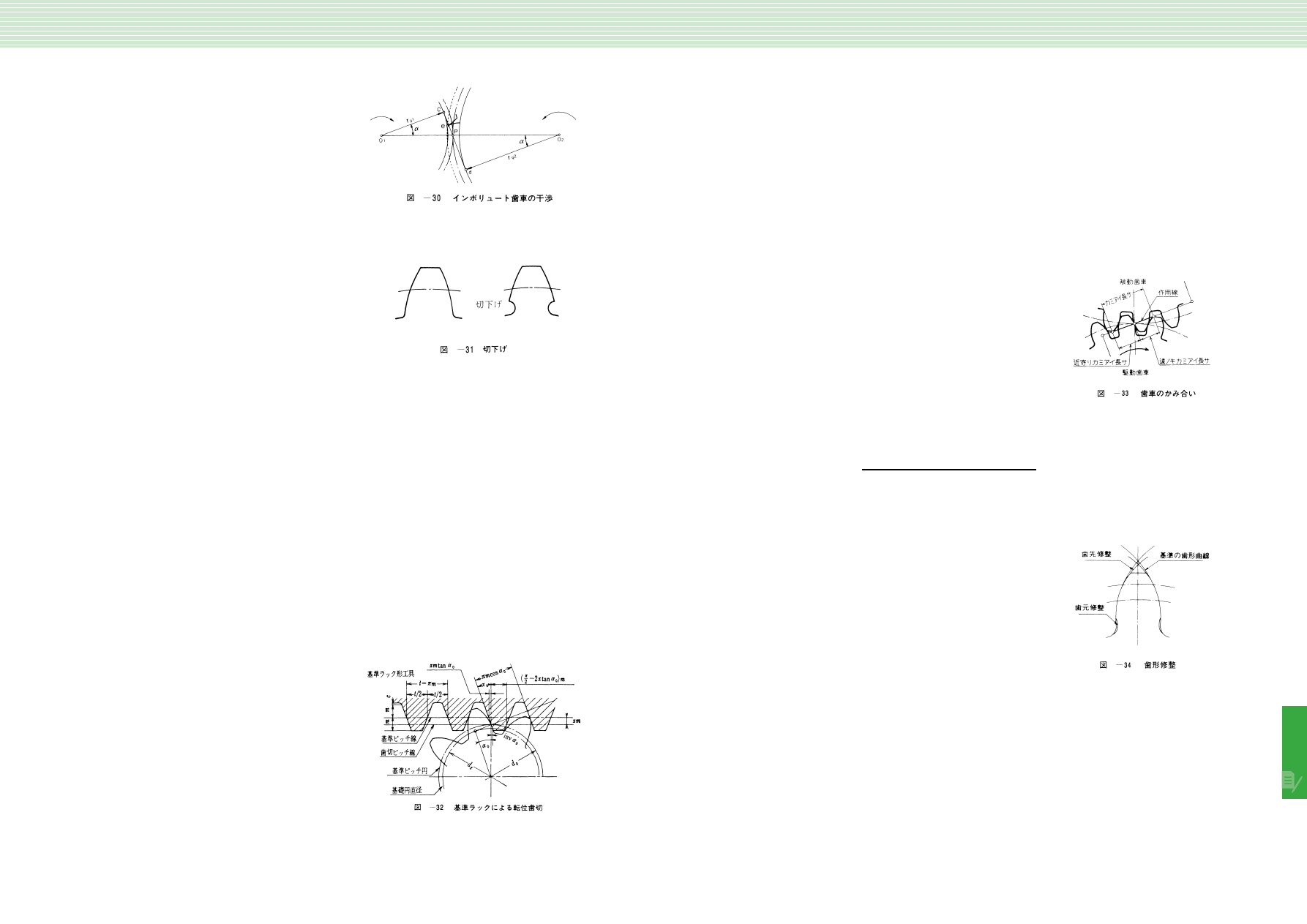

⑲歯形修整

}( -3)

・・・・・・・・・・・・・・・( -5)

歯形修整には、歯先修整と歯元修整の2つがあります。歯形修整

は、高速、高荷重を伝動する歯車の騒音及び潤滑油膜かきとりの

対策の1つとして効果があります。

荷重の大きい歯車では歯当りを歯先の近くで逃がすように歯形修

整を行ないます。これは主として伝動荷重のため歯が倒れ歯先干

渉を起こすのを防ぐように小歯車の歯先修整を行ない、相手歯車

の歯面に喰込むことのないようにするためです。歯にピッチ誤差の

大きさ、荷重により歯が倒れる大きさなどによって歯形修整量を決

めるのですが、歯先の干渉を避け、滑らかにまわる程度の大きさで

十分です。

あまり修整量を多くしすぎますとかえって騒音が大きくなるもとになります。また荷重がかからない場合は、歯形修

整をしない場合に比べ音が大きいことがあります。

また、歯先の近くに逃げをつけて歯形修整をしますと、相手歯面から潤滑油膜をかきとるようなことがないので、

かみ合い歯面間に油膜を作ることができ、高速回転する歯車には都合がよくなります。歯形修整は、大小歯車の

うちどちらか一方にだけつけることもあれば、両方ともにつけることもあります。大歯車の直径があまりにも大きい

場合には、小歯車だけにつける方が便利ですし、大歯車には機械の制限があってつけられないことがあります。

また、歯形修整量を決めるのは非常に困難です。

} (-2)

切下げを防ぐ以外で歯車を転位する重要な目的の1つに標準以外の中心距離で歯車をかみ合わせることがあ

ります。つまり軸間が基準中心距離以外の寸法に決められている場合、プラス転位又はマイナス転位歯車にして

歯車をかみ合わせるものです。

2πcosα₀

歯車のかみ合いは、かみ合い起点Aではじまりかみ合い終点Bで

終わる長さABをかみ合い長さという。そしてかみ合い率はこの長さ

を法線ピッチで除した値をいい、一般にかみ合い率は1.4以上必要

といわれており、かみ合い率1.4の場合、かみ合い長さの初めと終

りの0.4teの間は2組の歯がかみ合い、その間の範囲では1組の歯

がかみ合っていることを示します。

1対の標準平歯車のかみ合い率は、大歯車のかみ合い率(ε1)と小

歯車のかみ合い率(ε2)との和になり

かみ合い率は一対の歯車のかみ合いが正しく行われているかど

うかを判断する基準になるものです。

転位係数をあまり大きくとりすぎると歯先の歯厚が小さくなり、ついにはとがってしまって歯先がとられてしまうこ

とがあるので注意する必要があります。

εi=

⑯干渉と切下げ

⑰転位(rack shift)

y=(m-mz/2)×sin²αo・・・・・・・・・・・・…(-1)

となります。1式において圧力角20°と14.5°の場合、

切下げの限界は次のようになります。

ここで、転位量をy、転位係数をx、モジュールをmとするとx=y/mとなります。ラック形工具が切り下げ起こさないた

めの転位量yの条件式は

したがって、切下げはできるだけ避けなければなりません。そ

の方法はいくつか考えられますがもっとも広く使われているも

のに次に述べる転位があります。

例外として、歯車をシェービングや研削仕上をする場合、歯

元から多少離して仕上げられます。そのため歯元に段がつき

応力集中が生じやすくなり、また研削砥石のいたみも早くなり

ます。それを避けるために始めから切下げをつけておき仕上段

階で歯底がインボリュート曲線(歯面)とつなげることができ、こ

の様に切下げを利用する事ができます。

もし、二つの歯車を所定の距離でかみ合わせたいときは、一方の歯車では刃物を標準位置よりyだけ遠ざけて切り

(正の転位)他方の歯車では逆にyだけ近づけて切れば(負の転位)これらの両歯車は所期の中心距離と圧力角でか

み合います。この方法によりますと歯厚、圧力角、及び基準ピッチ円上の歯厚が標準歯のそれらと異なった歯車にな

ります。

いま、ラック形刃物で図-32のように、ラックの中心線をピッチ直線とせず、これからy=xm(歯先に向って正とする)

だけへだたった平行線を創成ピッチ線として歯車材の基準ピッチ円と、ころがり接触をさせながら切削するものとしま

す。

図-30のように大小のインボリュート歯車1・2において歯車2

の歯先円が歯車1の基礎円と交わる点をeとし、歯車の回転方

向を矢印の向きとする。E点より先は歯車2の歯先が歯車1の

基礎円内に食い込み、作用線Cdに沿っての接触ができなくな

ります。このような現象のことを干渉といいます。

またe点のことを干渉点と呼んでいます。このとき、歯車2が歯

車形刃物とすると、歯車2の歯先が歯車1に対して描く軌跡曲

線(トロコイド)に沿って歯車1の歯元の一部が削り取られてしま

います。このことを切下げといいます。これがラック形刃物です

と基礎円内部だけでなく、図 -31に示すように、基礎円近傍

のインボリュートの輪郭まで切り取ってしまうことがあります。

一般に切下げは歯元を弱くするうえに、歯形のインボリュート

部分が有効に使えないので接触弧を縮めることになります。

切下げを防止するために、圧力角はじめ歯末及び歯元のタケを標準値によらないで歯切りを行う方法があります。例

えば刃物の切込みを浅くして創成歯切りを行なうと、標準値より低い歯元の歯車を得ることができます。反対に切込み

を深くすると、歯元が標準値より大きくなります。このような歯車を転位歯車といいます。

この場合、インボリュート曲線の性質はその使用部分によって影響されませんので刃物をどのような位置において切

削しても同一のインボリュート曲線が得られ、同一のラック形刃物で切り出されたインボリュート曲線は基礎円が確定

しているから、いずれの2個をとっても相互にかみあいます。但し、かみ合いピッチ円の大きさ、圧力角ならびに中心距

離は確定しませんが、角速度比は不変です。

CP

巻末技術資料